اصول اساسی و مراحل آزمایشی دستگاه تست انفجار لوله

زمان انتشار:2019-09-04 منبع:شرکت Jinan Hengsi Shanda Instrument ، Ltd. مرور کردن:

از تستر انفجار لوله برای اندازه گیری زمان مقاومت در برابر فشار یا حداکثر مقدار فشار پشت سر هم در لوله های ترموپلاستیک ، لوله های کامپوزیت (مانند PP-R ، PP-B ، PP-A ، PE ، PVC ، PVC-U ، PVC-C) و لوله های کامپوزیت آلومینیوم استفاده می شود. صفحه نمایش فشار از فشار دیجیتال فشار استفاده می کند و تنظیم زمان توسط یک رله زمان خارجی تنظیم می شود. امروز ، بگذارید اصول اساسی و مراحل آزمایشی دستگاه تست انفجار لوله را به شما معرفی کنم.

1. اصول اساسی دستگاه تست انفجار لوله:

با توجه به دمای مختلف ، فشارها و فشارهای حلقه لوله ، پارامترهای مختلف ورودی به دستگاه کنترل صنعتی است. پمپ فشار بالا مایع فشار بالا تولید می کند. از طریق سیستم کنترل فشار ، آن را در جعبه دمای ثابت متوسط توسط شیلنگ فشار قوی به نمونه ارسال می شود و یک آزمایش هیدرواستاتیک طولانی مدت لوله انجام می شود.

2. مراحل آزمایش دستگاه تست انفجار لوله:

1. مطابق با استانداردهای مربوطه ، انواع تست مانند آزمایش آب آب ، آزمایش آب-هوا یا آزمایش مایع آب دیگر را انتخاب کنید.

2. نمونه را پس از تنظیم وضعیت به دستگاه تحت فشار وصل کنید ، هوا را در نمونه خسته کنید و سپس فشار آزمایش را به طور مساوی و یکنواخت بر روی مقدار فشار محاسبه شده بر اساس مواد ، مشخصات و تجهیزات فشار طبق نمونه بمالید ، فشار آزمایش تا حد ممکن بین 30 و 1 ساعت کوتاه است و انحراف فشار +2-1 ٪ است. زمان بندی با رسیدن فشار آزمایش شروع می شود.

3. نمونه را در یک محیط کنترل شده با دمای ثابت بخوابید. محیط آزمایش باید در کل فرآیند آزمایش ثابت نگه داشته شود. استانداردهای مربوطه را برای دمای خاص مشاهده کنید. هنگامی که محیط دمای ثابت مایع است ، اختلاف متوسط دمای آن را در +1 نگه دارید و حداکثر انحراف +2 است. هنگامی که محیط دمای ثابت یک اجاق گاز است ، میانگین اختلاف دما خود را در 3-1 ℃ نگه دارید و حداکثر انحراف +4-2 است و 4 یا 5 را تا پایان آزمون فشار دهید.

4. هنگامی که دستگاه تست انفجار لوله به زمان مشخص می رسد یا نمونه آسیب دیده یا نشت می شود ، آزمایش متوقف می شود و زمان ثبت می شود ، به جز 5 مورد. اگر نمونه آسیب دیده باشد ، نوع آسیب باید ثبت شود ، چه شکننده و چه سخت.

توجه: در ناحیه آسیب ، اگر آسیب تغییر شکل پلاستیک وجود نداشته باشد ، "آسیب شکننده" است و اگر تغییر شکل پلاستیک آشکار وجود داشته باشد ، "آسیب سخت" است.

اگر این آزمایش بیش از 1000 ساعت انجام شده باشد و تجهیزات در طول آزمایش از بین بروند ، اگر تجهیزات بتوانند ظرف 3 روز بهبود یابد ، آزمایش می تواند ادامه یابد. در صورت عدم موفقیت تجهیزات ، فشار آزمایش از طریق دریچه solenoid یا روش های دیگر حفظ می شود. حتی اگر تجهیزات بیش از مقررات فوق از بین بروند ، آزمایش می تواند ادامه یابد. اما در این حالت ، به دلیل خزش مداوم نمونه ، فشار آزمایش به تدریج کاهش می یابد و دوره ای که تجهیزات با شکست مواجه می شوند نباید در زمان آزمایش گنجانده شود.

5. اگر نمونه در فاصله کمتر از 0.1L0 آسیب دیده باشد ، نتیجه آزمایش نامعتبر است. نمونه باید برای آزمایش مجدد گرفته شود (L0 طول رایگان نمونه است).

قبل از استفاده از هر دستگاه تست ، همه باید درک خوبی از محصول داشته باشند تا در حین کار بهتر از آن استفاده کنند. این کارآیی تولید را بهبود می بخشد. موارد فوق اصول اساسی و مراحل آزمایشی دستگاه تست انفجار لوله است. یادآوری دوستانه: اگر زمینه های نامشخص دارید ، لطفاً برای مشاوره با ما تماس بگیرید. تا بتوانیم محصولی را انتخاب کنیم که مطابق با وضعیت واقعی شما مناسب شما باشد!

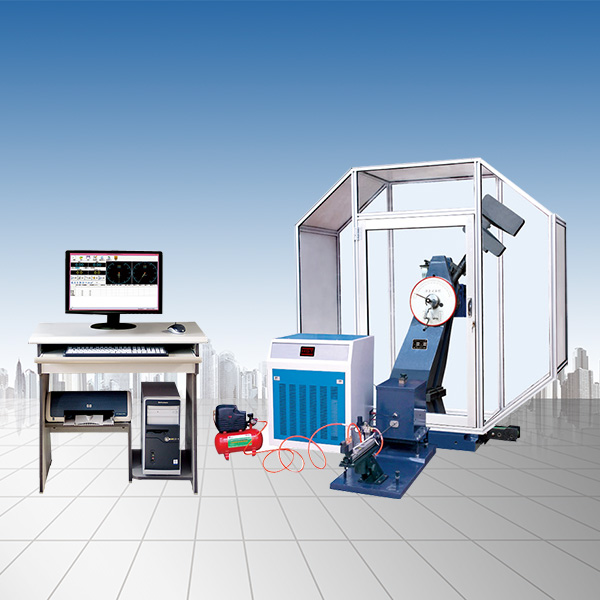

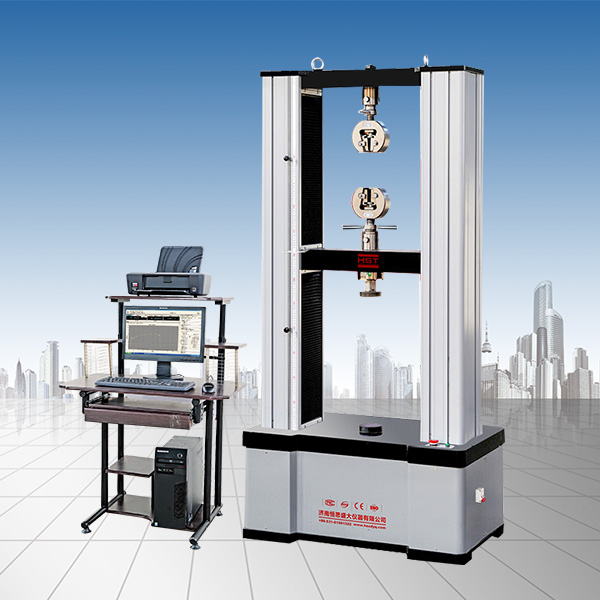

محصولات توصیه شدهPRODUCTS